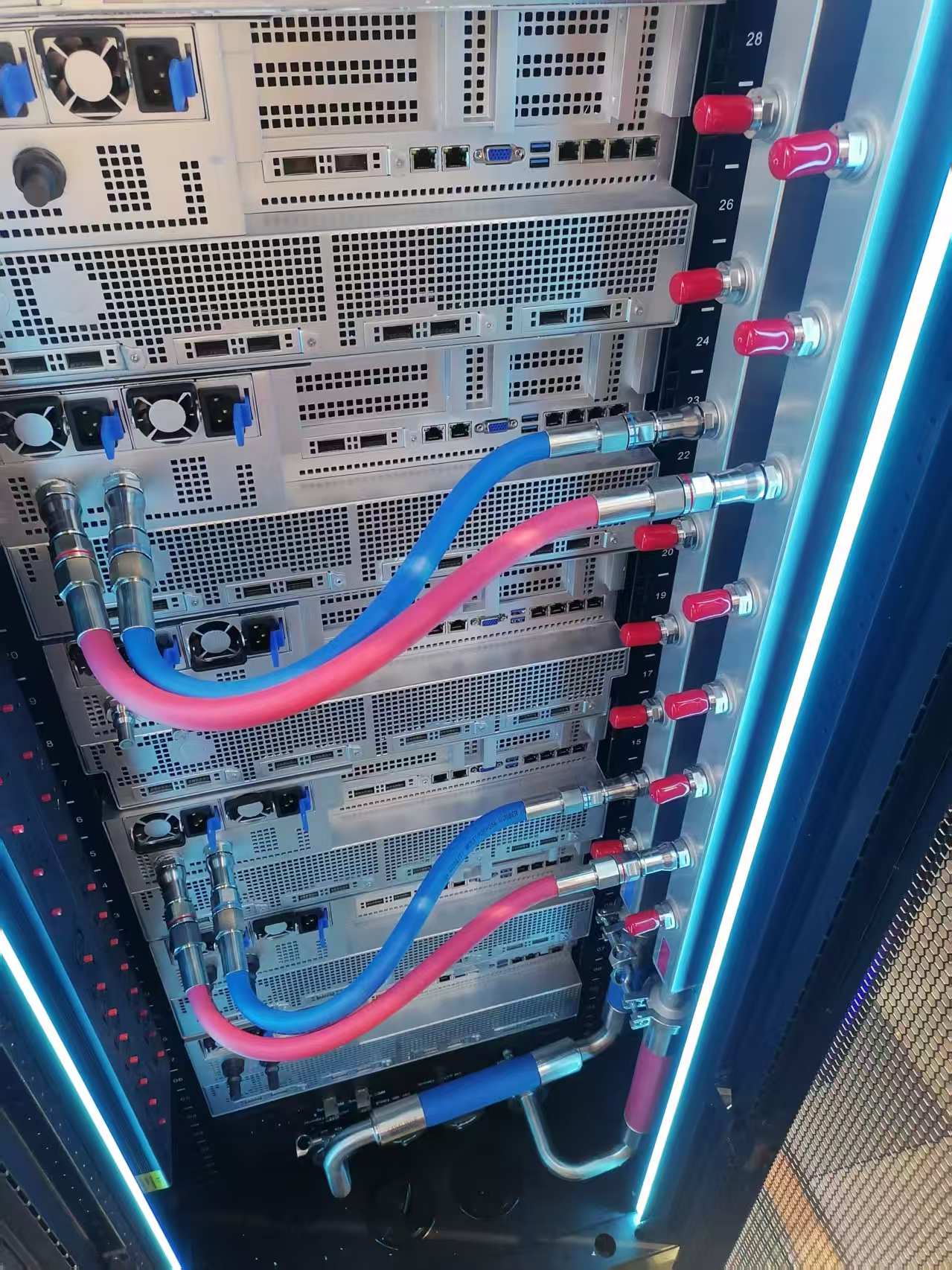

在液冷数据中心中,Manifold 液冷歧管(分水器 / 分流器) 是冷却系统的核心分配网络。它如同人体的心血管系统,承担着将主回路冷却液精准、均匀、高效输送至服务器 CPU、GPU 及整机架等发热单元的重任,是液冷系统发挥低碳节能、高密适配、稳定可靠、降本增效四大核心优势的关键前提。

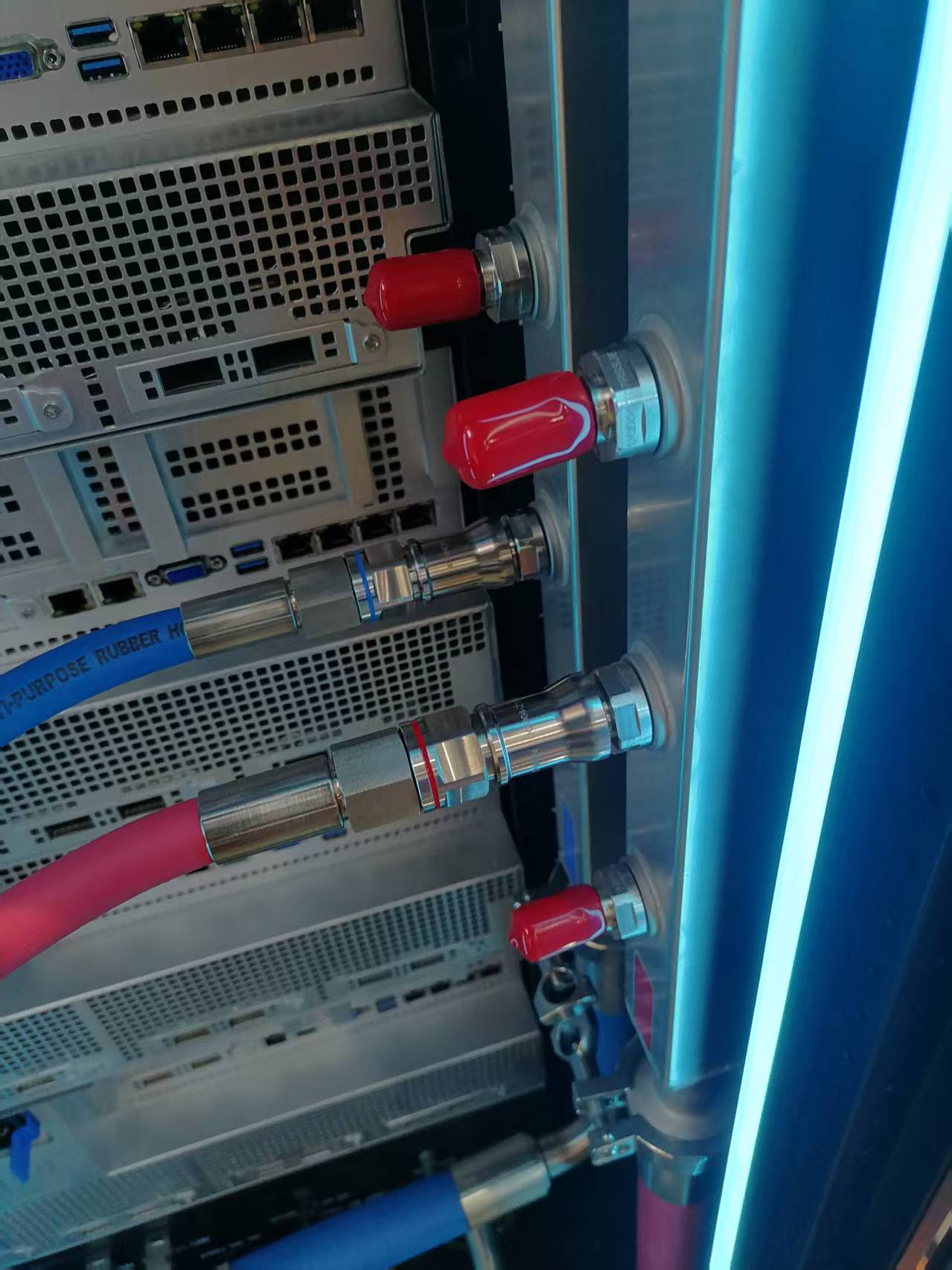

这类歧管多采用不锈钢、铜合金或特种铝材制造,内部流道结构精密,制造环节需历经高精度加工、焊接与密封等复杂工序。但歧管上的每一处焊接点、螺纹接口、法兰与快速接头,甚至材料本身的微观孔隙,都可能成为泄漏隐患。一旦发生泄漏,不仅会造成冷却液流失、系统压力下降,还可能引发电气短路、设备腐蚀等严重问题,直接削弱液冷系统的核心优势,威胁数据中心的安全运行。

密封可靠性是液冷歧管的生命线,也是液冷系统四大核心优势落地的基础。歧管的泄漏风险主要来源于三个方面:

- 制造过程中形成的数十至数百个焊接点,每个焊点都可能存在肉眼不可见的微观缺陷;

- 螺纹、法兰与快速接头等连接部位,依赖密封圈的长期稳定性,易受安装工艺、环境老化影响;

- 金属材料在加工中产生的微观孔隙或应力裂纹,也会成为潜在泄漏点。

传统的水检或压降测试,仅能检测出较大的泄漏问题,对于液冷系统 —— 尤其是使用介电流体的浸没式液冷所敏感的微泄漏(漏率低于 10⁻⁵ mbar・L/s) 则束手无策。而这种看似微小的泄漏,会直接瓦解液冷系统的核心优势:

- 破坏低碳节能优势:冷却液缓慢流失导致系统压力与流量失衡,散热效率逐年衰减,额外增加补液成本与能耗损耗;

- 削弱高密适配能力:空气或水分侵入管路引发内部腐蚀或产生气泡,破坏冷却液均匀流动,无法满足高功率密度机柜的散热需求;

- 降低稳定可靠属性:在冷板式液冷系统中,泄漏的冷却液一旦接触电子元器件,极易造成电气短路,引发设备故障甚至长时间停机;

- 丧失降本增效价值:频繁补液、设备维修与停机损失,会大幅增加数据中心运营成本,抵消液冷技术后期省电的成本优势。

正因如此,氦质谱检漏技术凭借其10⁻¹² mbar・L/s 级的超高灵敏度,成为歧管制造与集成环节不可替代的终极检测手段,能够在隐患萌芽阶段实现 “零泄漏” 预防,保障液冷系统四大核心优势充分发挥。

针对 Manifold 液冷歧管的氦质谱检漏,需遵循一套标准化的精密流程,确保不漏掉任何一处微漏点:

-

抽空与准备阶段首先将歧管内部抽成真空状态。对于体积较大或结构复杂的歧管,会搭配辅助抽真空系统,既能缩短抽真空时间,也能为氦气分子流向检漏仪搭建通畅通道。

-

施氦与探测阶段根据歧管的结构特点与测试要求,选择对应的检测方法:针对外部焊缝,采用喷氦法(真空法),用氦气喷枪对焊缝逐一扫描;针对内部腔体,则采用吸枪法(正压法),向腔体内充入氦氮混合气,再用吸枪在外部探查泄漏信号。

-

采集与分析阶段一旦存在泄漏点,氦分子便会进入检测路径,被质谱仪的核心部件 —— 质谱室捕获并电离。仪器通过分析氦离子的信号强度与响应时间,不仅能定量计算泄漏率,还能结合探头位置与信号积累时间,实现泄漏点的精准定位。

-

判定与报告阶段系统会自动将检测数据与预设标准(关键部件漏率通常要求<1×10⁻⁷ mbar・L/s)比对,快速给出 “合格 / 不合格” 判定。同时生成详细检测报告,明确标注泄漏点的位置与漏率大小,为后续返修提供精准指导。

氦质谱检漏技术并非仅用于出厂检测,而是深度融入 Manifold 液冷歧管的研发、生产、集成、运维全链条,全程保障液冷系统四大核心优势的稳定发挥:

- 研发与原型测试:验证新型歧管的设计合理性与工艺密封性,为量产环节制定严格的质量标准,从源头确保歧管适配高密散热需求;

- 生产线末端全检:作为歧管出厂前的最后一道质量关卡,实现 100% 产品检测,确保每一台歧管都符合零泄漏要求,避免劣质产品影响系统节能效果;

- 系统集成验证:在数据中心现场,对安装完毕的歧管系统进行整体保压检漏,确认所有接口连接无误,避免安装环节引入泄漏隐患,保障系统稳定运行;

- 运维与故障排查:当液冷系统出现压力异常下降时,可通过便携式氦质谱检漏设备快速定位泄漏点,实现精准维修,大幅缩短停机时间,降低运维成本。

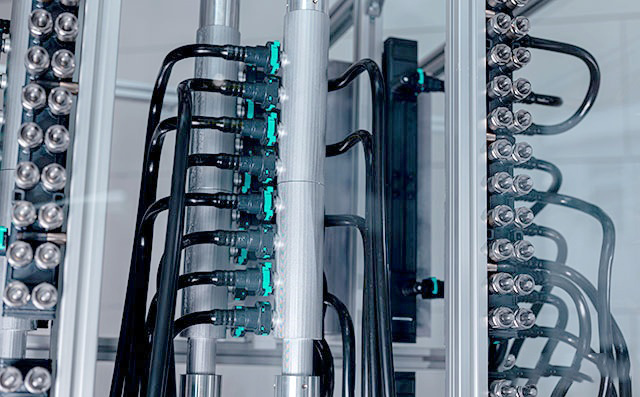

随着液冷技术的发展,现代 Manifold 液冷歧管朝着结构复杂化、集成度更高的方向升级,以适配更高功率密度的机柜散热需求,这对检漏设备提出了更高要求:更快的检测速度以匹配产线节奏,更强的清氦能力以应对复杂内腔,更好的便携性以满足现场运维需求。

当前的氦质谱检漏仪已针对这些挑战完成技术革新:采用模块化设计,可根据测试需求灵活配置,既能满足生产线的固定测试需求,也能快速切换为便携模式,适配数据中心现场检测;核心检测模块具备优异的抗污染能力与快速启动特性,可有效应对冷却液蒸汽等复杂现场环境。

以诺益氦质谱检漏仪为例,这类设备兼具高灵敏度与大检测量程,既能捕捉极微漏信号,也能高效筛查较大漏点;其快速响应与清零能力,显着提升了测试效率,帮助企业从被动质量控制转向主动质量保证,进一步放大液冷系统的降本增效价值。

未来,氦质谱检漏技术将与数字孪生、人工智能深度融合。检漏数据可直接反馈至歧管的设计与工艺仿真模型,形成 “检测 - 分析 - 优化” 的闭环,推动歧管制造工艺持续升级,适配更高密度的算力散热需求;基于 AI 的泄漏模式识别算法,还能进一步减少误判,提升检测自动化水平。

与此同时,液冷检漏的行业标准化进程正在加速推进,测试方法、验收规范的全球统一,将提升整个液冷产业链的质量透明度与可靠性,为液冷技术在数据中心的大规模、高可靠应用奠定坚实基础,让液冷系统的四大核心优势惠及更多数据中心。

在东部某超算中心的液冷系统部署项目中,技术人员对总 Manifold 液冷歧管网络开展全面氦质谱检漏,精准发现了两处位于深部焊缝的极微泄漏点,漏率仅为 3×10⁻⁹ mbar・L/s。

这两个若被传统检测手段遗漏的隐患,会导致冷却液年损耗超过 2%,长期运行将严重影响系统的节能效果与稳定性。而通过氦检提前排除后,该超算中心的液冷系统自投运以来,冷却循环始终保持设计压力,为满载运行的超级计算机提供了连续三年无间断的精准散热保障。这一案例,充分验证了氦质谱检漏技术是液冷系统发挥四大核心优势的 “守护神”。